Publicado el 1 de julio de 2006 | http://doi.org/10.5867/medwave.2006.06.2729

Implementación de un sistema de calidad en la línea de elaboración de alimentos cárnicos

Implementing a quality system in line meat food processing

Introducción

Teniendo en cuenta la necesidad de nuestros pacientes de ingerir un alimento apto para el consumo y considerando la preferencia de los menús confeccionados con carne de vacuno, tanto a la orden como los ofertados en la mesa bufé del restaurante local, se planteó la necesidad de que su manipulación y elaboración fueran realizadas por métodos seguros. La materia prima está avalada por una marca prestigiosa, la empresa agro-industrial “Macún”, que ostenta el certificado de calidad expedido por el laboratorio acreditado del Instituto Nacional de Higiene de los Alimentos (INHA), lo que asegura que la carga microbiana está dentro de los parámetros establecidos para cada producto, puesto que, según las condiciones higiénico-sanitarias de matanza de los vacunos, la carne puede estar más o menos contaminada con bacterias mesófilas aerobias, como pseudomonas, salmonellas, achromobacter, micrococcus, lactobacillus y clostridium, entre otras, además de hongos del género cladosporium, sporotrichum, mucor, penicillium, monilia y/o levaduras no esporuladas.

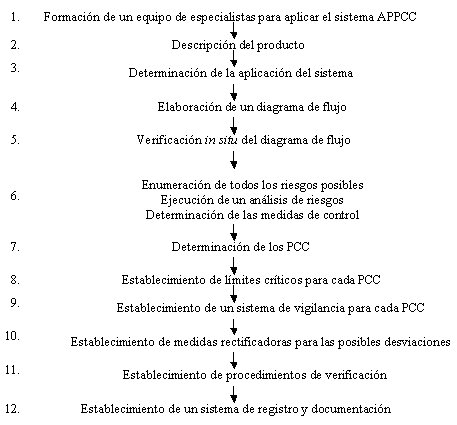

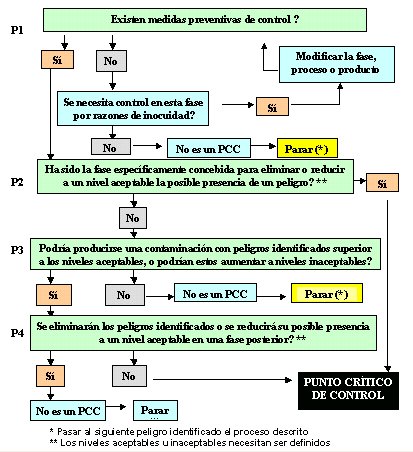

Los pasos para su elaboración se realizan aplicando el “árbol de decisiones” del sistema de Análisis de Peligro y Puntos Críticos de Control (APPCC, siglas en inglés HACCP) para determinar sus Puntos Críticos de Control (PCC). Este sistema, que ha sido aceptado a nivel internacional, fundamentalmente por los países desarrollados, tiene fundamentos científicos, ya que se basa, entre otros aspectos, en criterios microbiológicos establecidos en las Normas Sanitarias Vigentes propias del país; su aplicación sistemática permite identificar peligros específicos y medidas para su control, con el fin de asegurar la calidad de los alimentos, pero sólo es aplicable cuando las condiciones higiénico-sanitarias están acordes con las normas establecidas en la legislación sanitaria vigente. Lo primero es sensibilizar al personal dirigente (del centro o del país), que son los que van a aportar los recursos económicos para poner en marcha el sistema; y en segundo lugar, se debe sensibilizar al personal técnico que va a trabajar directamente en la ejecución del programa y a los manipuladores de alimentos que deben cumplir las normas sanitarias vigentes para la elaboración de los alimentos. Todo el personal será orientado por el grupo de especialistas que conforman el equipo, como por ejemplo, veterinarios, especialistas en alimentos y especialistas en higiene, entre otros, acerca del contenido del programa y de la disciplina, el cumplimiento y las ventajas de aplicar este sistema, poniendo énfasis en que de esta forma no será necesario llegar al producto final para detectar cualquier alteración, evitando gastos innecesarios de tiempo y recursos. La secuencia para la aplicación del sistema de APPCC, que es reconocido por el CODEX ALIMENTARIUS como un sistema de control total de la calidad en la elaboración de los alimentos, se puede ver con detalle en la Figura 1.

Tamaño completo

Tamaño completo Figura 1. Secuencia lógica para la aplicación del sistema APPCC

Objetivo

Evitar la contaminación física, química o biológica de los alimentos, para asegurar que éstos lleguen a pacientes y acompañantes aptos para el consumo humano.

Material y Método

El trabajo se realizó basándonos en la aplicación del sistema de Análisis de Peligro y Puntos Críticos de Control (APPCC) en la línea de elaboración de alimentos confeccionados con carne de res.

Desarrollo

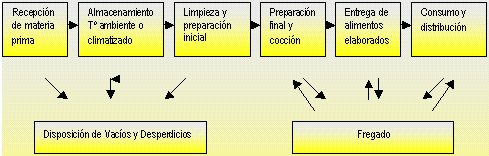

Para realizar este trabajo se consideró el principio de “marcha adelante” en la elaboración de los alimentos, que se describe con detalle en la Figura 2.

Tamaño completo

Tamaño completo Figura 2. Proceso de “marcha adelante” en el proceso de la elaboración de los alimentos

La carne de res se recibe con frecuencia semanal y el recibo de esta materia prima requiere que la misma esté en óptimas condiciones, de modo que en ese momento se controlan las propiedades organolépticas, como color, olor y textura, además de consignar en la carta de concordancia los parámetros del envase para cada una de las piezas recibidas, como fecha de elaboración, fecha de vencimiento, lote, etc. (esto es en general para todos los productos), así como las condiciones higiénico-sanitarias del transporte, incluyendo la forma de almacenamiento dentro del mismo y la temperatura. Esta materia prima se almacena inmediatamente en cámara de congelación, a -17oC, donde se mantiene hasta aproximadamente 24 horas antes de su preparación para ser elaborada, en que se pasa a la cámara de mantenimiento, a temperatura entre 8 y 10oC, para que espontáneamente se produzca el proceso de descongelación, colocándola en tanques plásticos tapados para que no sufra alteraciones en este proceso.

Una vez descongelada, se traslada al área de la carnicería, que es un local hermético y climatizado, donde se realiza el deshuese, troceado, lasqueado y cualquier otra actividad, además del aliño, y se mantiene protegida hasta llegar a la cocina, donde se efectúa la cocción durante el tiempo necesario para que sea completa, lo que depende del grosor y dureza de la carne y del plato que se desee confeccionar; este tiempo puede ir entre 15 a 20 minutos, hasta 4 a 5 horas. El proceso de la marcha se realiza en presencia de la dietista y del cocinero jefe de turno, manteniendo la disciplina y las condiciones higiénico-sanitarias de manipulación. El alimento así confeccionado se refresca, se empaqueta en papel metálico y se introduce en cuadrantes plásticos tapados, que se colocan dentro de termos herméticos y son transportados de inmediato hacia cada uno de los pantry, donde se recalientan en horno microondas y se sirven al paciente en menos de dos horas, tal como lo establece la Norma Cubana para la Alimentación Colectiva. Aplicando el “árbol de decisiones” del sistema de APPCC en cada paso del proceso de elaboración, que muestra en la Figura 3, se pueden detectar los Puntos Críticos a Controlar (PCC).

Tamaño completo

Tamaño completo Figura 3. Ejemplo del “árbol de decisiones” para identificar los PCC

Los PCC son los siguientes:

Primer PCC: En el recibo de la materia prima se deben chequear: 1) Condiciones organolépticas: color, olor, textura, y calidad de la carne; 2) Condiciones de transporte: condiciones higiénico-sanitarias, disposición de la carga y temperatura del transporte; 3) Envase; 4) Se revisará la “Carta de Concordancia” y se verificará con cada una de las piezas recibidas las características señaladas.

Segundo PCC: Almacenamiento de la materia prima: 1) En cámara de congelación a -17oC. 2) Disposición adecuada del almacenamiento, dando cumplimiento a las normas cubanas de almacenamiento de alimentos.

Tercer PCC: Descongelación de la materia prima para su posterior elaboración: se trasladará a la nevera de mantenimiento, que mantiene una temperatura entre 8 y 10oC hasta su descongelación total, chequeando la temperatura y la textura, color, y olor.

Cuarto PCC: Cocción de cada uno de los tipos de alimentos: chequeo de la relación temperatura/tiempo dependiendo esta relación del tipo y la calidad del alimento, así como del plato a confeccionar.

Quinto PCC: Llegada del alimento a los puntos de destino a tiempo: chequeo de la hora de salida de la cocina y de llegada a su destino para que el alimento esté, a más tardar en dos horas, debidamente recalentado por microondas y ofrecido al paciente. Este punto se considera, debido a que existen dos dependencias y la más alejada está a menos de cuatro kilómetros.

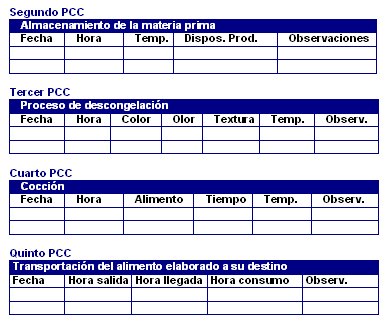

En las Figuras 4 y 5 se detalla la documentación que se debe llevar para cada uno de estos cinco Puntos Críticos de Control.

Tamaño completo

Tamaño completo Figura 4. Documentación que se debe llenar para el primer PCC

Tamaño completo

Tamaño completo Figura 5. Documentación que se debe llenar para el segundo, tercero, cuarto y quinto PCC

Comentario

Gracias a la implementación del sistema de APPCC en el Centro de Información de Recursos Naturales, han desaparecido las intoxicaciones alimentarias y las quejas por este concepto, ya que los pacientes y acompañantes reciben un alimento seguro desde el punto de vista físico, químico y microbiológico, como lo comprueban los exámenes de laboratorio realizados al azar. Manteniendo este sistema de trabajo se evita tener que esperar el producto final para detectar una alteración en el alimento, sino que esto se puede hacer en cualquiera de los PCC referidos, lo que permite eliminar a tiempo el problema o llevarlo a límites aceptables y ahorrar tiempo y gastos innecesarios.